射出成形金型

成形立ち会いで「大丈夫です!」と言われたら

Copyright: czdistagon

射出成形における事故防止のため、最低限のチェック項目(26項目)を説明しています。金型メーカ・成形メーカとの打ち合わせや成形立ち会いなどで役立てて下さい。

人任せにせず、自分自身でチェックすることが大事です。成形立会いに行った場合は必ず成形現場を確認してください。下記のチェックリストで成形試作前に問題点を発見したら、躊躇なく成形試作は中止してください。

金型メーカや成形メーカに「大丈夫です!」と言われたら反論できるように、話題に入れる程度の知識は持つようにしてください。「金型のことなんか知らないくせに」とか「成形なんてしたこともないくせに」とか言われないためにも。

01. スライドコアと突出しピンの干渉

- スライドコアと突出しピンが干渉していませんか?

- スライドコアの下面に突出しピンがある場合は中止して下さい。

-

突出しピンはひとつつの金型に複数本ありますが、それ自身の抵抗、その他コアの抵抗、スライドコアの焼き付き等によって、折れたり曲ったりする場合があります。この時、突出しピンが完全に戻らずに途中で止まった状態になっていると、金型を閉じる時にスライドコアとぶつかってしまいます。

-

従って、金型メーカから「チェッカーをつけます」、「金型の動作タイミングで避けます」などと説明されたとしても、突き出しピンが途中で止まってしまえば同じことなので、スライドコアの下面にある突き出しピンを中止する以外に事故を防ぐ方法はありません。

02. スライドコア接触部の勾配

- スライドコアとコア(又はキャビティ)の接触部には勾配がありますか?

- 最低 2.5゜の勾配が必要です。

-

スライドコアは常にコア(又はキャビティ)と接触しながら動作するため、摺動面に勾配がないと摩擦抵抗が大きくなってしまいます。特に金型温度が上昇すると摩擦抵抗も大きくなり、スライドコアの焼き付きやカジリによる動作不良で、フィンガーピンが折れてしまうこともあります。

このため、摺動部には最低でも 2.5゜の勾配をつけるようにします。この勾配によって、型締めが完了する直前(型開き時は開き始める時)に摺動面が接触するだけなので、摩擦抵抗を最小にすることができます。

03. スライドコア摺動部の硬度

- スライドコアとコアの摺動部は材料硬度を変えてありますか?

- 通常はスライドコア側の硬度を高くするように指示します。

04. スライドコアの油溝

- スライドコアの摺動部に油溝が加工されていますか?

- 油溝は 10~15mm 程度のピッチで必ず加工すること。

05. スライドコアの動作

- スライドコアの動作は正常ですか?

- スライドコアを手で押してみて、スムーズに摺動するか確認して下さい。

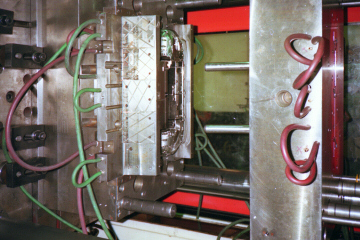

06. 冷却回路の加工

- 冷却回路(水孔)は加工されていますか?

- キャビティ板、コア板だけでなく、スライドコア、取付板にも必要です。

-

冷却回路は金型構造の一部で、金型内で製品の形状を安定させ、金型から取り出された製品に変形、反り、ヒケ等を発生させないような役割を担っています。特に指示しなかった場合、スライドコアに冷却回路を加工しない金型メーカもありますから、注意が必要です。

射出成形金型は熱交換器であるということを忘れないようにして下さい。金型の板ごとに温度差があると、金型の動作にも影響します。

簡易金型では省略される場合がありますので、何をもって簡易金型とするのか、事前の打ち合わせが必要です。

07. 冷却水もれ

- 冷却水を通してみて問題ありませんか?

- 冷却水もれ、冷却容量不足、部分的な冷却不足がある場合は必ず対策して下さい。

08. 成形サイクルタイム

- 成形サイクルタイムは適正ですか?

- コストに影響するので、必ず確認して下さい。

09. 成形機の型締力

- 成形機の型締力は適正ですか?

- 大きすぎても小さ過ぎても、問題があります。

-

型締力の不足は、バリ、反り、ヒケの発生要因となりますし、過大な場合は反り、焼け、フロー等の発生要因となります。成形機の場合、大は小を兼ねることはありません。成形メーカに「型締力を合わせたのでOKです」と言われても信用しないでください。

また、射出シリンダーにも「大」、「中」、「小」があります。成形メーカに「この成形機は大物、小物両方成形できるんです」と言われても信用しないで下さい。

標準的な型締め力は下記の式から算出できますが、高圧で成形しなければならない物や金型構造上避けられない物については、計算値よりワンランク上の成形機を使用することも必要です。

| ゲート |

成形機(ton) |

| ピンゲート |

製品投影面積(c㎡)×0.4(ton/c㎡)+10~15% |

| ダイレクトゲート |

製品投影面積(c㎡)×0.5(ton/c㎡)+10~15% |

10. サポータ(サポートピラー)

- サポータが設けられていますか?バランスよく配置されていますか?

- サポータは金型の大小に関係なく必要です。設けられていない場合は追加するよう、金型メーカに指示して下さい。

-

金型のコアプレートと取付板の間は突出し板を動作させるための空間となっていますので、射出時の圧力(約100kg/cm2)によってコアプレートには歪みが発生します。これを防止するために、取付板とコアプレートの間にバランスよくサポータ(丸棒状の支え)を設けるのですが、射出圧を上げたときにバリが発生する場合などは、サポータの有無と配置バランスを調べてみる必要があります。

金型メーカからは「ゲタの間隔がせまいから」、「コアプレートが厚いから」、「金型が小さいから」などの理由で「サポータは必要ない」と言われる場合がありますが、それは間違いです。サポータは金型の大小に関係なく必要なものですから、必ず追加する様に金型メーカに指示して下さい。特に、金型発注時には指示もれのないように注意して下さい。

サポータが省略された金型

11. キャビティプレートのおじぎ

- ピンゲート方式の場合、キャビティプレートがおじぎしていませんか?

- ガイドピンの径がキャビティプレートの質量に耐えられる寸法になっているかどうか確認して下さい。

12. 型開き時や製品離型時の異音

- 型開き時や製品の離型時に異常な音が発生していませんか?

- 型温を上げた(70℃程度)時、突出し機構部に異常な音が発生していませんか?

13. 傾斜ピン(倒れピン)部の段差

- 傾斜ピン(倒れピン)部は製品面と同一か、凸0.1 程度になっていますか?

- 製品で凹になっている場合は金型修正が必要です。

14. 細い突き出しピン

- 突き出しピンは細すぎず、バランスよく配置されていますか?

- Φ2 以下の突き出しピンは折れやすいので、特別な理由がない限り使用しないでください。

15. 突き出しピンの回転止め

- 先端が斜めになっている突き出しピンには回転止めが設けられていますか?

- 成形中に突き出しピンが回転しない様に、回転止めが必要です。

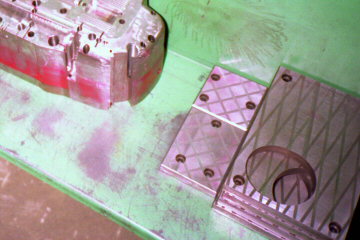

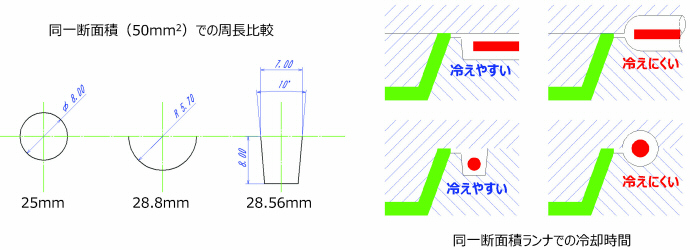

16. スプール、ランナ、ゲート

- スプール、ランナを入手し、持ち帰りましたか?

- 断面形状(半丸は不可、円形又は台形)は指示どうりですか、ミガキは十分ですか?

-

スプール、ランナ、ゲートは成形品の品質及び材料費に大きく影響します。断面形状は樹脂の流れをよくするため、円形または台形とし、半丸となっている場合は金型メーカに形状を変更させて下さい。成形立会い時には、これらを必ず持ち帰るようにして下さい。

製品の検討は射出された樹脂の流れ(スプール→ランナ→ゲート→製品)に沿って進めることが重要です。製品だけをいくら検討しても、解決策を見出せないことも多いのです。

資料: 株式会社エイト様 http://www.eight-ltd.co.jp/

17. 水滴防止溝の加工

18. エッチングの指定

- エッチングの指定は適切ですか?

- 立上り面は平面部と同じパターンで、深さを 1/2 程度に加工するよう指示して下さい。

19. ゲート指示

- 金型発注時、ゲートは多い目に指示していますか?

- 後で中止するのは問題ありませんが、追加するのは金型構造上の不都合が起こりやすくなります。

20. 自動取り出し

- 製品を自動取り出しする時の作業性を確認しましたか?

21. カジリ、バリの発生

- 製品にカジリの発生はありませんか?

- 製品にバリの発生はありませんか?

22. 入れ替えコアの逆挿入防止

- 入れ替えコアは非対象の形状にして、逆挿入できないようになっていますか?

23. 金型取り付け方向の表示

24. 突き出しピンの逃げ

25. ガス抜き

26. ボスのセンターピン

|