| Update - 29 Sep 2024 |

04■200705 製造の順番と設計の順番 3DCADで作成したデータを製造工程でどのように活かすか、という議論が先行するあまり、製造部門だけを意識したデータを作ってしまうことがある。しかし、本来は設計部門で役に立ち、その結果として、製造部門でも役に立つような作り方を考えるべきだろう。その際、機構や構造はもちろん動作に関しても、製造の順番と設計の順番は全く逆であることを理解しておくことが重要だ。

目次

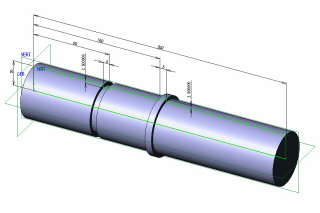

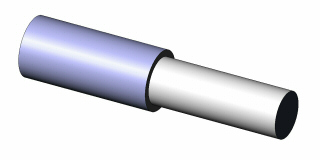

◆シャフトの設計と加工 3DCADの操作講習で、部品のモデリングやアセンブリの組み付けを行う際、「実際に製造する順番で考えよう」などと教えられた経験はないだろうか?

例えば、シャフト(200702の記事参照)等の丸物は、だれもが旋盤加工をイメージするのだろう。完成したシャフトの外形を回転させるモデリング方法が、教える側、教えられる側ともに、疑問も無く受け入れられているようだ。 例えば、シャフト(200702の記事参照)等の丸物は、だれもが旋盤加工をイメージするのだろう。完成したシャフトの外形を回転させるモデリング方法が、教える側、教えられる側ともに、疑問も無く受け入れられているようだ。

確かに立体形状はできるが、設計に活用できるかどうかは別問題だ。 しかし、このような方法は、[仕様]→[設計]→[形状・寸法を決定]→[2D図面を作成]というプロセスを終了したあとで、完成したシャフトの外形を使って、立体形状を作成していることに他ならない。これでは、3DCADを単なる「立体トレース」に使っているだけで、「設計に活用」しているとは言い難いのではないだろうか。

また、製造現場に知ってるがゆえに、最大外形の素材(円柱)形状から不要な部分を削っていく方法で、最終的なシャフトの形状をモデリングしようとする人も多い。まさに、旋盤で加工する手順と同じなのだが、設計の順番と加工の順番を書き出してみると、それらの違いがわかる。

(設計の順番)

[シャフトの基本径]→[フランジや溝の寸法・形状]→[素材]

(加工の順番)

[素材]→[フランジや溝の加工]→[シャフトの基本径]

もちろん、設計の手順に従った結果、規格外の素材となる場合は形状や寸法の見直しが必要となるが、その場合でも設計した手順に沿って、[仕様の見直し]→[シャフトの基本径の見直し]→[フランジや溝の寸法・形状の見直し]→[素材の見直し]という思考をたどっているはずだ。 もちろん、設計の手順に従った結果、規格外の素材となる場合は形状や寸法の見直しが必要となるが、その場合でも設計した手順に沿って、[仕様の見直し]→[シャフトの基本径の見直し]→[フランジや溝の寸法・形状の見直し]→[素材の見直し]という思考をたどっているはずだ。素材から削っていく方法は加工の順番であり、設計の順番とは逆である。 素材に制限があるからといって、素材から設計しているわけではなく、設計の順番と加工(製造)の順番は明らかに逆である。最終形状は同じでも、そこに至るアプローチが異なるのである。

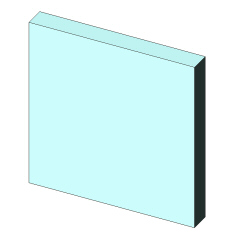

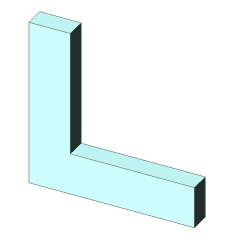

◆板金部品の設計と加工 本来、Computer Aided Design であったはずの3DCADを、設計の順番ではなく、製造の順番をなぞるだけの立体トレースに使ってしまいがちなのは、操作コマンドの名称も影響しているのではないだろうか?

「突起」や「カット」などの一般名称はいいとしても、「ボス」「ポケット」「スロット」「穴」「リブ」といった、加工を連想させるコマンド名も多い。これがないと板金部品が作成できない、といった風潮のある「シートメタル(板金)」も誤解を招くコマンドのひとつだ。

板金部品も設計の順番と加工の順番を書き出しておこう。設計で考えるのは、

あくまでも目的の機能を果たす完成形状であって、板金の展開形状ではないこと

に注意してほしい。(板金展開が可能かどうかの検証は必要であるが)

(設計の順番)

[基本形状 1]→[基本形状 2]

コーナー部の補強部材であれば、設計で必要な機能をまずは単純な形状で作ってしまおう。 →[板金形状 1]→[板金形状 2]   そして、板金部品が最適という結論になれば、シェルコマンドを利用して、薄板化すればよい。 (確認として)→[曲げ伸ばし]→[展開形状] (加工の順番)

[展開形状]→[曲げ加工]→[完成形状]

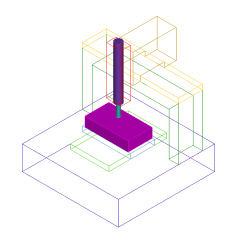

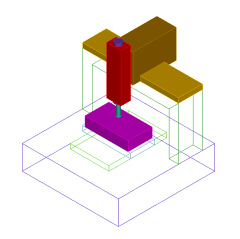

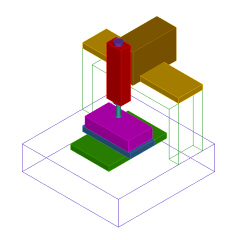

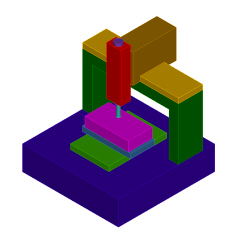

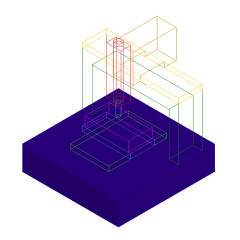

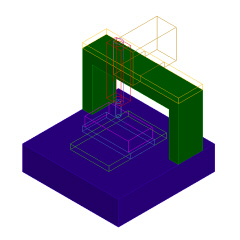

展開形状から作成していくのは実際の加工手順であって、明らかに設計で考える順番とは異なっている。 ◆工作機械の設計と製造 設計と製造の順番を意識するのは、工作機械のような動きを伴うアセンブリでも同じことである。設計の順番と工場で組み立てるときの順番、実際の動きの順番が全く逆になる。例えば、門型マシニングセンタの場合は下記のようになる。

(設計の順番)

[ワーク]→[ツール]→[主軸]→[Z軸 ヘッド]→[Y軸 スライダ]→

まずは、加工対象物から設計を始める。厳密に言えば、切屑を設計してからツール(刃物)の設計となるのだが、それはまた別の機会に。 [X軸 テーブル]→[コラム]→[ベッド]

Z軸、Y軸、X軸の仕様が決まれば、それを支えるコラムやベッドを設計できる。 (製造の順番)

[ベッド]→[コラム]→[X軸 テーブル]→[Y軸 スライダ]→[Z軸 ヘッド]→[主軸]→[ツール]→[ワーク]

実際に工場で組み立てる場合はベッドからであるが、設計の思考プロセスとは逆であることを認識しておこう。

(動作の設計)

[ワークの動作]→[ツールの動作]→[主軸の動作]‥‥‥[サーボモータ]

(実機の動作)

[サーボモータ]‥‥‥[主軸の動作]→[ツールの動作]→[ワークの動作]

大手工作機械メーカの設計者でさえ、ベッドやサーボモータから「設計」を始めてしまうことがあるので、本来の思考プロセスは常に意識しておこう。

|

| Copyright (C) 1997 - 2024 龍菜 Ryu-na Design and Engineering All rights reserved |