| Update - 25 Sep 2024 |

08■200712 成形品の設計とモデリング 射出成形品のモデリングには製造要件として考慮すべき点が多い。その中でも、厳密に考える必要のある部分と簡易化できる部分に分けて、効率的な作業ができるように考えてみよう。

目次

◆基本形状の抜き勾配 ◆ボス・リブの抜き勾配 ◆片側寸法公差と中間公差 ◆基本形状の抜き勾配 身の回りでよく見かけるプラスチック製品は、外観形状を反転した金型に溶けた樹脂を射出し、冷やして固めた後、金型から取り出す、といった手順で作られている。複雑な形状であっても短時間で成型できる反面、金型を使うことによる製造上の制限も多い。

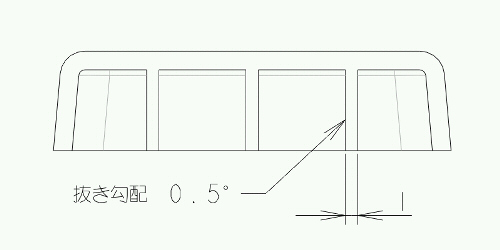

特に、「抜き勾配」は成型品特有の形状として、製品の外観や構造に影響を及ぼすことが多いので、設計の初期段階から考慮しておく必要がある。

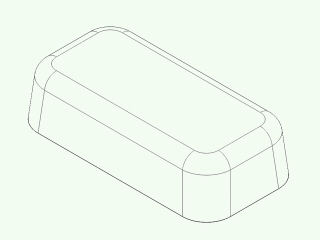

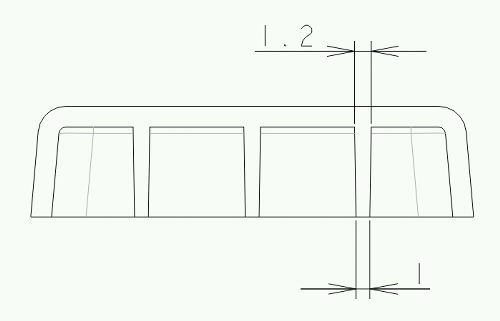

例えば、直方体に角Rが付加された様な形状であっても、側面の抜き勾配を考慮するか否か、考慮する場合でも抜き勾配と角Rの関係をどのように作成するか、などによって、異なった外観形状になるのがわかるだろう。 例えば、直方体に角Rが付加された様な形状であっても、側面の抜き勾配を考慮するか否か、考慮する場合でも抜き勾配と角Rの関係をどのように作成するか、などによって、異なった外観形状になるのがわかるだろう。図 1. 直方体 抜き勾配無し  いずれも、金型構造や加工手順を工夫すれば製造可能なので、どれが正しいということではない。しかし、このような基本形状については、抜き勾配も含めた形状でモデリングしておかないと、意匠デザイナや設計者の意図を製造側に伝えることは困難である。 いずれも、金型構造や加工手順を工夫すれば製造可能なので、どれが正しいということではない。しかし、このような基本形状については、抜き勾配も含めた形状でモデリングしておかないと、意匠デザイナや設計者の意図を製造側に伝えることは困難である。

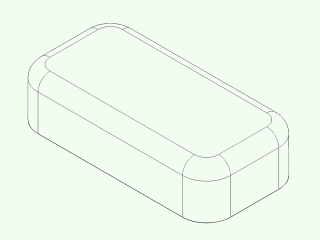

図 2. 直方体 角R作成後、抜き勾配

少なくとも、金型や加工などの製造要件を理解せずに、抜き勾配無し(図 1)でモデリングすることは避けるべきだ。

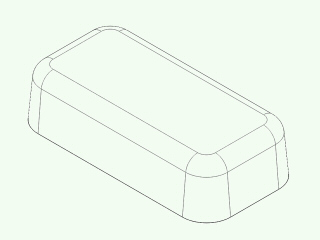

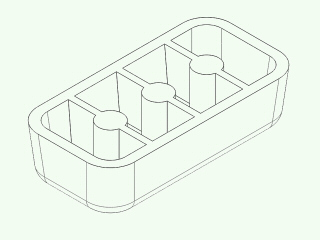

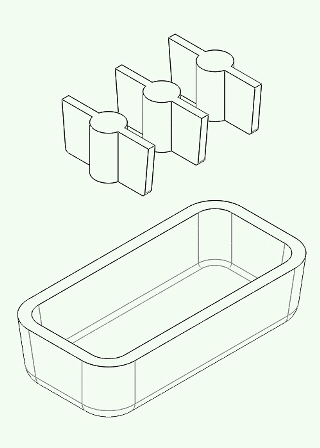

図 3. 直方体 抜き勾配作成後、角R ◆ボス・リブの抜き勾配 ボスやリブといった形状に要求される設計機能は下記のようになり、形としてモデリングすることも必要である。

ボス:先端の直径、高さ、ねじ穴など

リブ:先端の厚み、高さ  抜き勾配に関しては、全てのボス・リブに勾配を付加したようなモデリングをよく見かけるが、金型構造や加工の基本的な部分を理解していれば、省略できる場合も多い。 抜き勾配に関しては、全てのボス・リブに勾配を付加したようなモデリングをよく見かけるが、金型構造や加工の基本的な部分を理解していれば、省略できる場合も多い。

図 4. ボス・リブのモデリング 抜き勾配無し これらの金型は、指定された勾配を持つ工具(穴開けやカッタ)で、切削加工されるため、先端の寸法と高さ(加工から見れば深さ)がモデリングされていれば、抜き勾配の指示は注記で済ますことも可能である。

特に、大量のボスやリブをモデリングしなければならない場合、抜き勾配までモデリングすることによって得られるメリットよりも、そのために費やす工数増加によるデメリットのほうが大きいだろう。

図 5. ボス・リブのモデリング 抜き勾配の指定 モデリングする場合でも、寸法指定は「先端寸法」+「高さ」+「抜き勾配」とし、抜き勾配の値も数種に統一すべきである。必要も無いのに「先端寸法」+「根元寸法」などの指定を行うと、ボス・リブの金型加工に使用する切削工具を指定された寸法から逆算した勾配で、そのつど作成しなければならなくなり、コストアップの要因ともなる。

図 6. ボス・リブの寸法指定 先端+根元寸法の指定は避ける  また、ボス・リブなどの形状を別モデルとして作成しておくと、コア面の金型加工データを作成するのにも、設計でのデータ流用にも便利である。 また、ボス・リブなどの形状を別モデルとして作成しておくと、コア面の金型加工データを作成するのにも、設計でのデータ流用にも便利である。

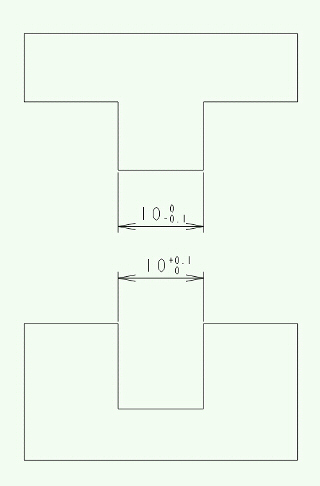

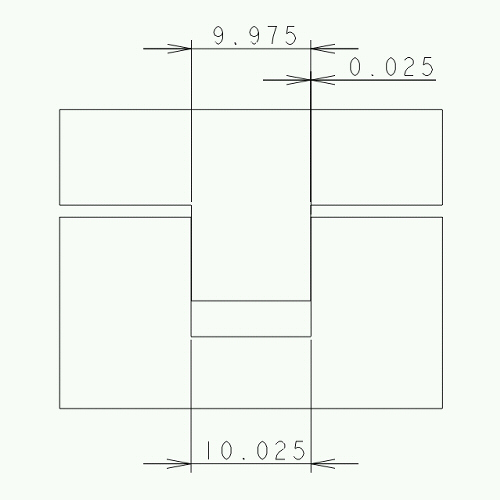

図 7. ボス・リブのモデリング 別モデルとしてモデリング ◆片側寸法公差と中間公差 成型品に限らず、モデリングしたデータを加工に利用し始めると、従来の2D図面で 10mm(+0.1/-0)などと表現されていた片側公差をどのように扱えばよいのか、という疑問がわいてくるようだ。 成型品に限らず、モデリングしたデータを加工に利用し始めると、従来の2D図面で 10mm(+0.1/-0)などと表現されていた片側公差をどのように扱えばよいのか、という疑問がわいてくるようだ。 凹凸のはめ合いで、凹寸法を10mm(+0.1/-0)に、凸寸法を10mm(+0/-0.1)に指定する場合が代表的な例であろう。

図 8. 凹凸の組み合わせ 片公差の例 設計者の気持ちになれば、凹凸の隙間を出来るだけ少なくしたいという意図は想像できる。問題なのは、隙間をゼロにしたい気持ちはあるけれど、どこまで小さくすれば良いのか、指定されていないことだ。(全く同じ寸法では、凹形状に凸形状をぴったりはめることは不可能)

しかし、このような片側公差が記載された図面を製造側に渡しても、特別なことが無い限り、単純に公差の中間値(凹は10.05mm±0.05、凸は9.95mm±0.05)を狙い寸法として加工されるだけである。

ほんとうに、凹凸を組み合わせた状態の隙間をコントロールしたいのであれば、凹凸状態の組図で、隙間=0.025mm±0.005 などのように、隙間をどれくらいの寸法に設計したいのかを決めるべきであろう。そのようにすれば、凹や凸の寸法公差は、自ずから決まってくる。

図 9. 凹凸の組み合わせ 隙間公差の例 勘違いしないで頂きたいのは、加工データとして利用するのであれば、本来の狙い値と中間公差でモデリングしておく必要があるということだ。ただし、検査用に使用される図面には片側公差を記載してもよいだろう。

|

| Copyright (C) 1997 - 2024 龍菜 Ryu-na Design and Engineering All rights reserved |